在收到所有数据后,我们可以安排生产,流程如下:

步骤 1. BOM 检查

在组装之前,我们经验丰富的工程师会检查您的 BOM(材料清单),这样可以确保电子元件适合PCB组装。

步骤 2. 将 PCB 从自动装载机转移到锡膏印刷机

当在我们的PCB生产基地制造的裸PCB板或从客户处发送的裸PCB板被带到我们的PCB工厂时,它们会被装载到自动装载机上。 然后装载机将PCB转移到锡膏印刷机

步骤 3. 将焊膏印刷到PCB上

在自动锡膏印刷机内部,预先设置了定制的 SMT 钢网。 每块PCB板都堆在SMT钢网下面,机器的刮刀会在PCB的焊盘上一层一层的印刷锡膏。 通常,在PCB ONLINE中,我们将刀片的压力设置为3±0.5KG,其缠结角为60°,速度为60±5mm/s。 PCB从SMT钢网上取下时,速度为0.5±0.05mm/s,PCB与钢网的距离设置为1.0-1.5mm。 然后机器通过干燥来清洁 SMT 钢网。

注:在0°C 到 10°C 下,锡膏较厚,只有在 22°C 到 28°C 下锡膏呈糊状时才能印刷。 如果您自己动手制作一个 PCBA,请将您的焊膏保持在 22°C 至 28°C 的环境中。 在 PCB ONLINE,我们将锡膏储存在 2° 至 8°C 的冷却器中,在将其用于 SMT 组装之前,我们将其取出并静置 4 小时,以让温度缓慢升至 22°C 至 28℃。

步骤 4. 检测锡膏的厚度和形状

标准焊膏厚度范围为 0.09mm 至 0.15mm,SMT钢网厚度必须在焊膏厚度±0.03mm 的公差范围内。 我们用SPI机器检测锡膏,只有在这个范围内,并且形状合格,才能让PCB进入下一道工序。 一些PCB可能需要更薄或更厚的焊膏,具体取决于应用要求,我们将设置自定义厚度范围。

步骤 5. 将小组件放置在 PCB 上

在这一步,印有锡膏的PCB被送到高速贴片机内部,然后将小元件放置在PCB的相应焊盘上。 高速贴片机运行速度极快,几秒钟后,将 PCB 带入功能贴片机。

步骤 6. 将大型组件放置在PCB上

当贴有小元件的PCB进入功能贴片机时,大元件被准确地放置在上面。

步骤 7. 回流焊

回流焊是PCBA工艺中最重要的一步。 安装好的 PCB 由传送带以均匀的速度水平移动,通过回流炉。 回流炉有十个温度区。 从第一个到第九个,温度按照预先设定的温度曲线升高,焊膏在焊盘上熔化。 第十个是冷却区,锡膏凝固的地方。 然后PCB上的电子元件和焊盘紧密连接,你就得到了PCBA。

注:传送带的速度和回流炉区域的温度没有确定。 它们由我们PCBA工厂的经验丰富的工程师根据应用要求设置。 焊膏的熔点为217°C。

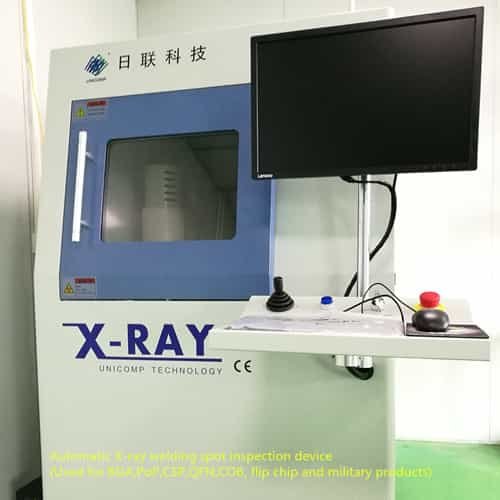

步骤 8. X 射线检查和外观检查

安装好的PCB将被转移到 X 光机中,以检测是否有任何焊接缺陷,然后由经验丰富的技术人员目视检查一些样品。 在一切正常之前,PCB不会进入下一步。

步骤 9. 重复步骤2至步骤 8,在另一侧安装组件(可选)

完成上述步骤后,您的PCB在一侧安装了组件,通常,它们将进入下一步。 但有些PCB设计为在两侧安装组件。 在这种情况下,我们将重复从2到8的步骤以在另一侧安装组件。

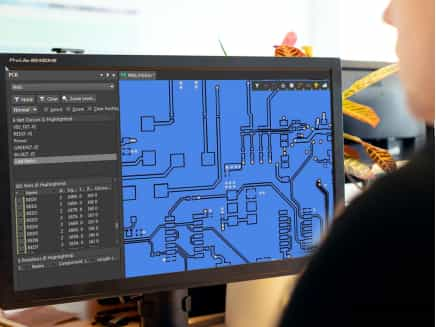

步骤 10. AOI测试、外观检查、抽样检查

与其他AOI仅2D扫描的PCB组装商不同,我们使用3D扫描。 任何可能的缺陷都会显示在屏幕上,我们的AOI操作员会逐一检查并记录是否存在任何真正的缺陷。 有缺陷的产品将被挑选出来。 然后另一位技术人员目视检查PCBA,同样地,任何缺陷都会被记录下来,并且会挑选出有缺陷的产品。 接下来,部分PCBA样品将在检测区进行抽检。 所有有缺陷的产品都会送去维修,维修后,它们也与其他PCBA分开。

步骤 11. 使用DIP将组件的长脚穿过PCB孔

在SMT装配线上,一些长脚元件无法焊接到PCB上,因此将PCBA转移到THT(通孔技术)装配线上。 我们使用DIP机器将长脚插入PCB的孔中。

步骤 12. 波峰焊

元器件的长脚需要焊接,波峰焊处理的目的有两个:用PCBA固定元器件;用锡填充长脚和PCBA孔之间的间隙,实现元器件的电气连接。 PCBA的焊接面将通过波峰焊炉浸泡在熔化的锡中,然后,我们将使用切割机将元件腿修剪为1mm至2mm。

步骤 13. 修补、清洁和外观检查

波峰焊后可能会出现焊孔、镀锡不足等缺陷,需要通过补焊修复。 训练有素的技术人员仔细检查 PCBA,并使用烙铁在电路板表面填充锡。 在此之后,如果板上有多余的锡,技术人员将使用助焊剂将其去除以防短路。 然后,技术人员再次检查PCBA。

步骤 14. IC编程下载(可选)

IC编程意味着将程序下载到集成电路中。 有时,客户发来的IC已经下载了他们自己的程序,我们会跳过这一步。 技术人员使用USB电缆将IC连接器连接到计算机,然后单击下载按钮在IC上安装程序

步骤 15. 使用PCB测试仪进行功能测试

技术人员将PCBA安装在PCB测试仪上,充电,并根据应用用途检查电流、电压和其他参数。 如果产品有屏幕,他/她还会检查屏幕亮度以及是否有闪烁。

步骤 16. 老化测试

老化测试是指我们给PCBA/产品上电,让它在室温和恒定的较高或较低温度下工作一段时间(通常分别为12小时),然后检查PCBA/产品是否处于良好状态。 如果PCBA在老化测试后工作正常,我们就组装产品。

13316880430, 13827446985

13316880430, 13827446985